ポンプ車 コンクリート圧送 仕組みと種類

ポンプ車 コンクリート圧送の基本原理

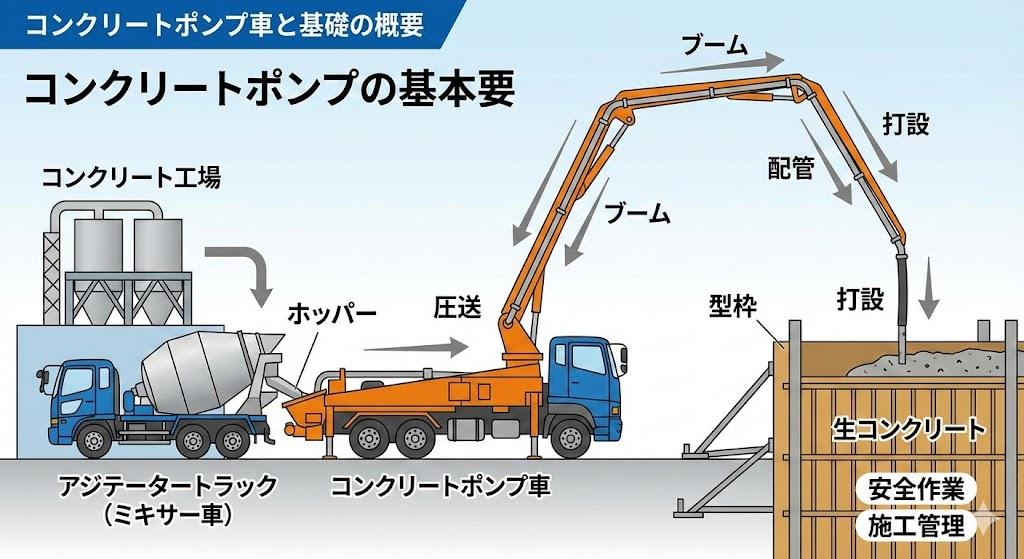

コンクリートポンプ車は、建築現場において生コンクリート(フレッシュコンクリート)を効率的に圧送するための建設機械です。工場で製造された生コンクリートはミキサートラックで施工現場に運ばれますが、これを型枠まで高所や遠距離に送り届けるのがポンプ車の役割です。単に生コンクリートを運ぶだけでなく、油圧力を利用した精密な圧送制御により、安全かつスピーディーに作業を進めることができます。

生コンクリートは液体状でありながら、固体化したコンクリートと同等の重さを持つ非常に重い材料です。手作業で運搬しようとすると労働負荷が極めて大きくなるだけでなく、落下や転倒などの重大事故につながるリスクも高まります。ポンプ車による機械的圧送は、こうした安全上の課題を根本的に解決し、工事の生産性も飛躍的に向上させるため、現代の建設現場で必要不可欠な存在となっています。

ポンプ車のコアとなるシステムは、PTOポンプ(パワーテイクオフ)から発生させた油圧力を用いて、配管を通じてコンクリートを連続的に押し出す仕組みです。このプロセスでは、配管内の流動抵抗や重力負荷を克服する必要があり、特に高所への圧送では数百気圧にも達する圧力がかかります。

ポンプ車 コンクリート圧送のピストン式とスクイーズ式

ポンプ車に搭載されるコンクリートポンプには、大きく分けてピストン式とスクイーズ式の2つの方式があります。これらは圧送メカニズムが全く異なり、現場の規模や施工内容に応じて使い分けられます。

ピストン式は、往復運動する油圧ピストンを用いてコンクリートを吸入・吐出するシステムです。通常、2本のピストンが平行配置され、交互に動作することで連続的なコンクリート吐出を実現します。この方式の最大の特徴は、高い圧送能力を持つことで、高強度・高粘度のコンクリートであっても確実に輸送できます。主に大型のポンプ車(4t車以上、GVW25t車クラス)に装備され、高層ビル建設や大規模土木工事などの大型案件で活躍します。圧力が高いため長距離圧送にも対応でき、地上数十階の高さへの施工も可能です。

一方、スクイーズ式はポンピングチューブと呼ばれる円筒形の筒を、油圧モーターで駆動するローラーで圧迫することにより、まるでホイップクリームを絞り出すようにコンクリートを送り出します。このアメリカのチャレンジクックブラザーズ社の技術が国産化されたため「チャレンジ式」とも呼ばれています。圧送能力はピストン式より劣りますが、小規模な建築工事や住宅基礎工事などで多く使用されます。2t~8t車への搭載が一般的で、操作がシンプルで保守管理も比較的容易なメリットがあります。

ポンプ車 コンクリート圧送用のブーム車と配管車

コンクリートポンプ車は、圧送方式の違いとは別に、ブーム車と配管車の2つのタイプに分類されます。これは現場の条件や施工方法に大きく影響する重要な区分です。

ブーム車は、折りたたみ式のブームに生コンクリート輸送管が取り付けられた形式です。アウトリガー(張り出し脚)を用いて車体の安定性を確保する設計となっており、作業スペースは広めに取る必要があります。ブームの最大作業高さは車両規格によって異なり、小型の2t車で約11m、中型の4t車で16~18m、大型のGVW25t車では36m程度に達します。世界的には60m超の作業高さを持つ超大型機種も実用化されており、現在の主流は折りたたみ式4段ブームです。ブーム車の利点は、高所や離れた位置への圧送が比較的容易で、配管を敷設する手間が少なくなる点です。一方、アウトリガー設置時の圧力で地面が陥没するリスクがあり、安定性の悪い土地では使用が制限されることもあります。

配管車はブームを持たない形式で、ポンプから直接配管を敷設してコンクリートを圧送します。自走式・トレーラー式・定置式の各種があり、設置に広い作業スペースを必要としないというメリットがあります。ブームを架装していない分、車高が低いため高さ制限のある現場(立体駐車場の下部や橋梁下など)への進入が可能です。最近は超高圧仕様の配管車も登場し、山奥の砂防堰堤や鉄塔基礎といった特殊環境での活用が増えています。

ポンプ車 コンクリート打設の事前準備と生コン受け入れ検査

ポンプ車によるコンクリート打設作業は、実際の圧送開始前に多くの準備段階を必要とします。これらの準備工程を確実に実施することが、施工品質と安全性の確保につながります。

まず重要なのは、型枠の正確な構築と事前確認です。打設後の修正は極めて困難なため、型枠が正確に製作されているか、型枠内の鉄筋がすべて設計位置に配置されているか、型枠の支保工が十分に強固であるかなど、細部にわたって検査を行う必要があります。型枠に隙間や欠損があると、生コンクリートが漏出し、施工品質の低下と環境汚染につながります。また、型枠内のゴミ、木片、金属片などの異物をすべて取り除くことも重要です。

次に、ミキサー車から荷下ろしされた生コンクリートに対して、受け入れ検査を実施します。この検査では、まず伝票で発注したコンクリートの種類、強度、配合が正しいことを確認します。その後、スランプ試験(流動性の測定)、空気量試験、塩化物含有量試験など、コンクリートの品質基準への適合性を確認する各種試験を行います。スランプ不足のコンクリートは圧送できず、スランプが大きすぎるコンクリートは強度不足となるため、適切な範囲内にあることが必須です。

ポンプ車が現場に到着してから圧送を開始する前に、配管の接続状態や圧力計、安全弁の作動確認などの機械的なチェックも行われます。特に、過去の利用で配管内に残っていた硬化コンクリートを除去することは重要で、これが圧送性能に大きく影響する場合があります。

ポンプ車 コンクリート圧送の実施と先行材モルタルの役割

コンクリートの実際の圧送作業には、多くの建設技術者が認識していない重要な工程が含まれています。特に「先行材」と呼ばれるモルタルの役割は、圧送の成功を左右する要因となります。

ポンプ車がコンクリートを圧送する前に、まず先行材と呼ばれるセメントモルタル(セメント、砂、水だけから成る混合物で、粗骨材を含まない)を配管内に流します。この先行材の目的は、空配管の内壁にモルタル層を形成し、後に続くコンクリートの流動性を高めることです。配管内壁がコンクリートの粗骨材と直接接触すると、摩擦が大きくなり、圧送圧力が過度に上昇してしまいます。先行材が配管内壁に付着することで「潤滑層」が形成され、その上をコンクリートが滑るようにして流れるため、圧送効率が大幅に向上します。

先行材は配管全体に行き渡る必要があり、配管の長さや勾配によって必要量が変わります。高所への圧送では、重力に対抗する余分な圧力が必要となるため、先行材の量も多くなります。先行材の圧送完了後、ポンプオペレーターの操作により、徐々にコンクリートが配管内に進入していきます。配管内に先行材とコンクリートの境界が形成される段階では、混合が進行し、先行材中にコンクリートが徐々に混ざっていきます。

作業現場では、配管出口から排出される材料を観察し、先行材がすべて押し出され、純粋なコンクリートだけが出ていることを確認してから、型枠への打ち込みを開始します。押し出された先行材は強度がないため廃棄されます。この先行材は一見すると無駄に思えるかもしれませんが、後続するコンクリートの圧送性能と品質を保証する不可欠なプロセスです。

配管径や圧送距離が異なる複雑な現場では、先行材の最適量の決定が経験を要する領域であり、ベテランのポンプオペレーターの知識が大きな価値を持ちます。

ポンプ車 コンクリート操作に必要な資格と安全管理

ポンプ車の操作には、法的に義務付けられた資格要件があり、現場での安全性確保に直結しています。日本でコンクリートポンプ車を操作するには、車両系建設機械(コンクリート打設用)の作業装置の操作に係る特別教育を修了していることが最低限必須となります。この資格は重量無制限であるため、どのサイズのコンクリートポンプ車でも法的には操作が可能です。同時に、該当車種(8ナンバー)の運転免許も必要となります。

基本的な特別教育資格とは別に、より高度な認定資格として、コンクリート圧送施技能士(1級、2級)、登録コンクリート圧送基幹技能者などが存在します。大規模な工事現場では1級圧送技能士でないと操作をしてはいけないという規制がある場合も増えており、業界全体で専門性の強化が進んでいます。

ポンプ車の操作中の安全上の課題として、最も注意が必要なのは車体のバランス喪失です。生コンクリートの圧送中、特に高所へ大量に打ち込まれる段階では、車体上の荷重分布が急激に変わり、車体のバランスが不安定になりやすくなります。これにより、ポンプ車が転倒するリスクが高まります。特に軟弱地盤、傾斜地、雨天時の現場では転倒リスクが増大するため、アウトリガーの確実な展張、地盤改良、安定性の確認が極めて重要です。

圧送パイプを扱う作業者にとっても、重いパイプを腰で支えながら作業を行う労働負荷は高く、腰痛や筋骨格系疾患のリスクが高い職種です。パイプ支保工の使用や、複数作業者による協働作業など、人間工学的なアプローチによる安全管理が必要とされています。

参考リンク:特別教育と資格要件の最新情報については、全国コンクリート圧送事業団体連合会の公式ガイドラインをご参照ください。